上海东方申信基于虚拟仿真技术 助力轮胎行业实现面向未来的数字化规划与交付

近年来,中国的轮胎工业迎来高速发展期,在国内外相继有许多面向“中国制造2025”、“工业4.0”愿景的轮胎智能工厂建成落地,借助自动化、信息化和智能化的先进技术手段实现转型升级。在投产运行后,我们看到了工厂在产能、质量、效率等方面较之前的大幅度提升。但与此同时,许多问题缺陷也随之暴露:工厂施工调整成本增加、产能目标迟迟无法达成、生产效率难以全面发挥、生产浪费严重……

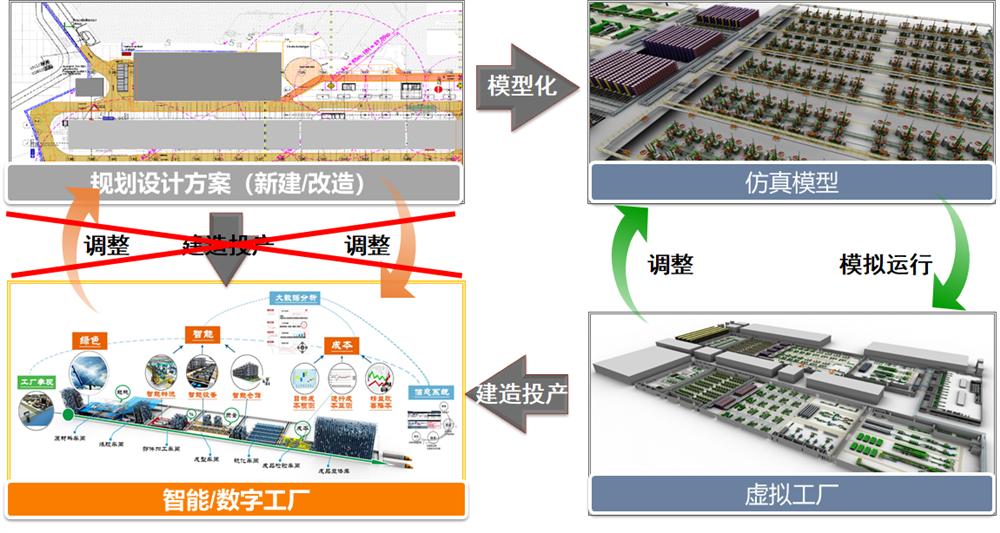

当我们深入分析其中缘由,会发现支持高效生产的硬件设备自动化程度越来越高、信息系统的覆盖范围越来越广,但唯独前期规划阶段的技术手段未有革新,大多数工厂的规划仍旧采用依靠经验及传统工具的粗放规划方式。显然,这种方式已远远无法满足生产要素越来越多的智能工厂的规划需求,行业急需科学的规划和改善技术手段,帮助工厂实现全方位、多维度的动态规划,避免因粗放式的规划而导致在建成后的真实物理工厂中重复试错调整的现象。

上海东方申信以其十余年制造业的经验积累,继承了上海交通大学计算机集成制造领域二十多年的研究成果,帮助制造企业实现创新发展。为面向“中国制造2025”、“工业4.0”愿景,满足新工厂“精益、互联、智能”等建设目标,东方申信采用三维可视化、工厂仿真和虚拟现实技术,融合精益生产、大规模定制等管理理念,运用行业领先的工厂规划/改善方法,为制造企业提供战略引领、可实施落地的布局、物流及信息化全方位数字化规划,并实现支持可持续优化的数字化交付。

从2018年开始,上海东方申信作为山东省“多尺度轮胎全生命周期制造创新中心”成员,与浦林成山就国内外多个工厂达成多项合作,并取得可观效益。

在浦林成山国内外新工厂规划项目中,东方申信从工厂概念设计开始开展仿真规划工作,前后完成硬件资源评估、布局调整与优化、物流效率评估与优化,通过对不同方案、不同计划下的产能、设备效率、工序节拍、库存量、物流强度的十余次仿真模拟与优化,确定最终工厂整体方案,并基于仿真优化结果对软硬件供应商提出技术要求,辅助方案落地。与原规划相比,生产线/设备平均减少3~5条投入,AGV投入减少20%,库存量平均降低30%,工序平衡率提高15%~21%,生产基础数据库建立10~20项。并同时为工厂全流程建立起完整的标准工时体系,支持企业标准化工作。

东方申信未来将持续扎根轮胎行业,运用科学领先的工厂规划/改善方法,提升轮胎行业数字化规划与交付的能力,同时提供满足企业紧迫性需求的生产现场改善服务,为轮胎工厂打造全流程的高效率精益生产模式。